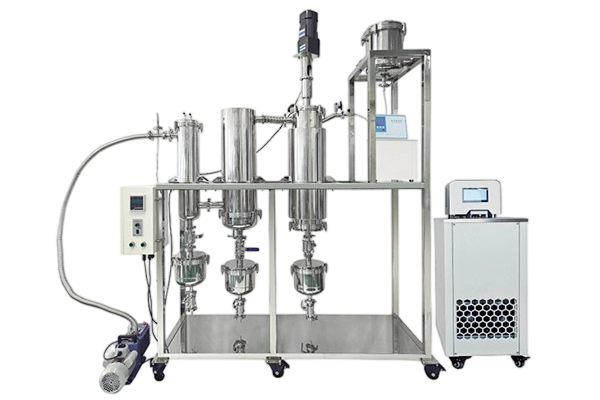

在现代精细化工与制药工艺中,高效、温和的分离与浓缩操作是决定产品质量、收率及经济性的关键环节,尤其对于高附加值、热敏性或高沸点物料。当传统蒸馏技术因高温、长时间停留而面临挑战时,一种更为精准、节能的解决方案——薄膜蒸发器展现出其独特价值。作为连续流反应装置系统中至关重要的后处理单元,膜蒸发技术实现了分离过程的本质强化。霍桐仪器,作为专业实验室反应装置与工业反应装置制造商,致力于将这一高效分离技术与连续化生产流程深度融合,为客户提供从反应到精制的完整解决方案。

一、核心原理:蒸发界面的动态形成与高效传质

薄膜蒸发器的核心在于其创造并维持一个持续更新、厚度极薄(通常0.1-1mm)的液体薄膜作为蒸发界面。物料通过转子或刮板系统,被强制均匀分布在加热壁面上,形成高速流动的液膜。这一设计带来了多重工程优势:

极大的传热传质表面积:与静态釜式蒸发相比,单位体积的传热面积呈数量级增长,蒸发效率极高。

极短的物料停留时间:液膜在加热面上快速掠过,受热时间仅以秒计,这对于保护克级合成反应釜或纳米材料合成反应釜所产出的热敏性产物(如生物制品、聚合物、天然提取物)免受热降解至关重要。

优异的高粘度处理能力:机械刮板能有效处理高粘度、易结垢或含固体颗粒的物料,防止其在壁面结焦,这是许多传统蒸发器难以克服的难题。

在连续流反应装置的下游,薄膜蒸发器能够实现反应产物的在线连续浓缩、溶剂脱除或轻重组分的初步分离,使整个过程流畅、高效。

二、工艺优势:精准适应苛刻的分离需求

薄膜蒸发器的设计使其在多个维度上超越传统分离手段,尤其适用于以下场景:

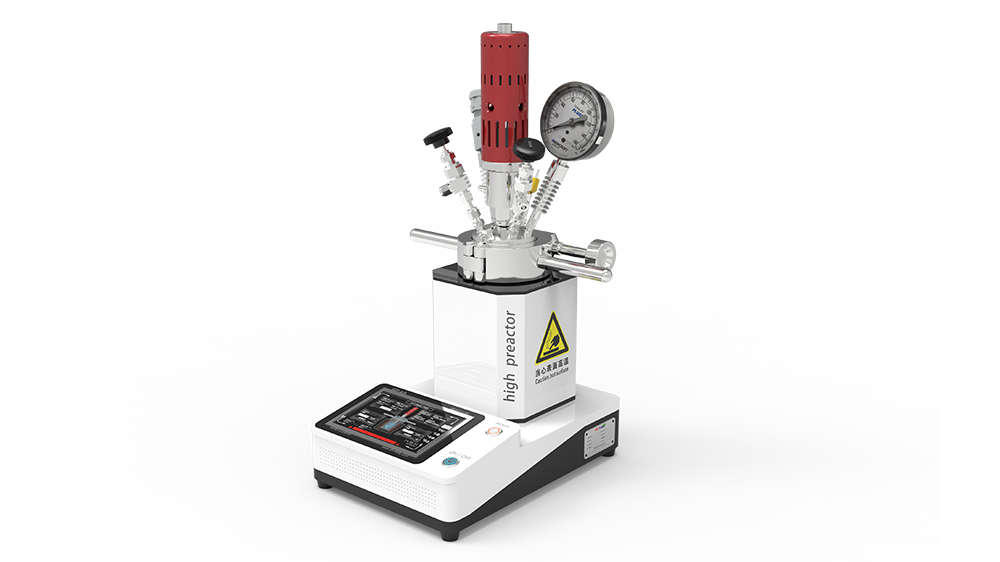

1. 高沸点差物系的温和分离:可在较低的操作温度(通过配套真空系统实现)下,高效脱除溶剂或低沸点组分,保留高沸点目标产物。这对于从微型高压反应釜或小试反应设备获得的反应液后处理极为有利。

2. 高粘度及热敏性物料的处理:如前所述,其机械成膜能力可以处理树脂、聚合物溶液、蜂蜜、浓缩果汁等物料,这是静态蒸发设备无法比拟的。

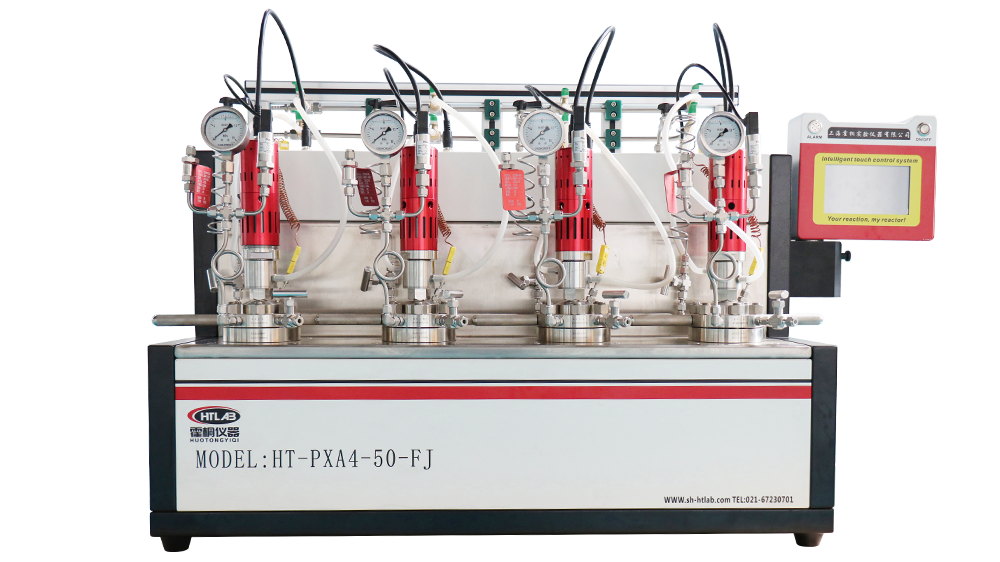

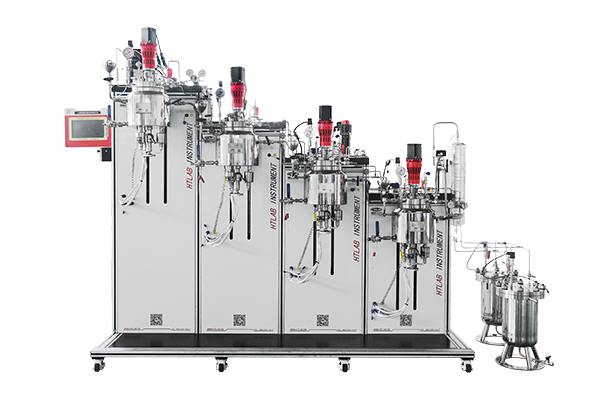

3. 与连续流工艺的无缝集成:薄膜蒸发器本身即是一种连续进料、连续出料的装置,与上游的连续流反应器、以及下游的平行微型反应釜用于不同馏分的再处理,可以完美衔接,构建全连续、自动化的生产工艺线。

三、应用场景:贯穿研发与生产的价值链

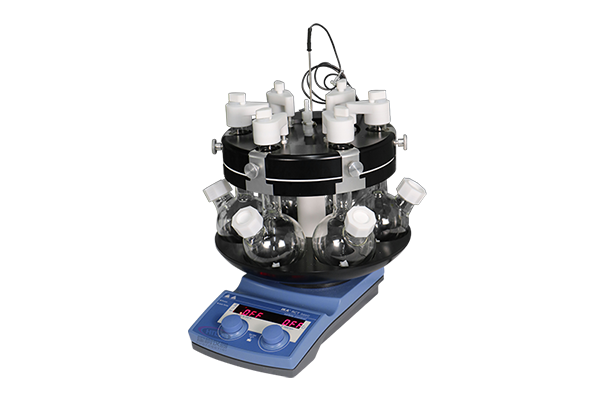

薄膜蒸发技术的应用广泛覆盖了从实验室探索到规模化生产的各个环节:

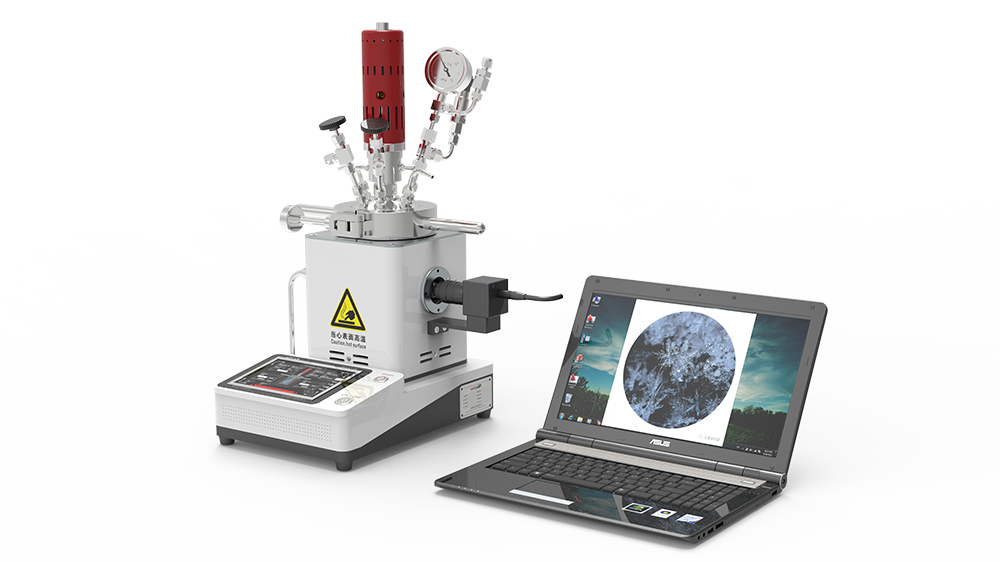

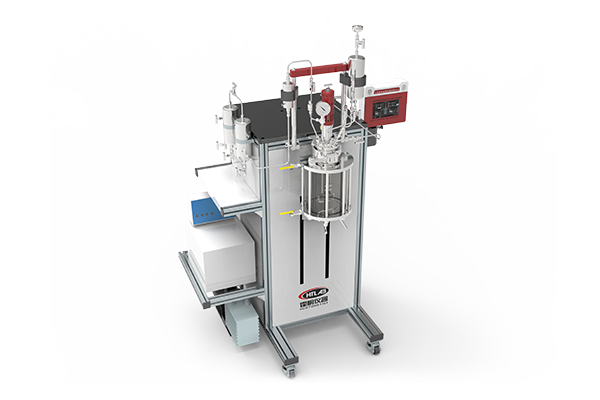

实验室研发与工艺优化:在工艺开发初期,使用小型实验室薄膜蒸发器,可快速评估从实验室微型反应釜中所得产物的最佳浓缩或溶剂回收条件,收集关键的工艺数据(如最佳蒸发温度、进料速率、真空度),为放大提供可靠依据。

制药与精细化工:用于抗生素、维生素、激素等热敏性药物的浓缩与溶剂置换;在精细化学品生产中,用于提纯中间体、去除反应溶剂及低聚物。

食品与香料工业:温和浓缩果汁、香精、天然色素等,最大程度保留风味物质和活性成分。

高分子与新材料:用于聚合物溶液的浓缩、单体的脱除及助剂的添加,在催化剂评价装置的长期运行中,也可用于循环溶剂的在线再生。

四、霍桐方案:深度定制与系统集成能力

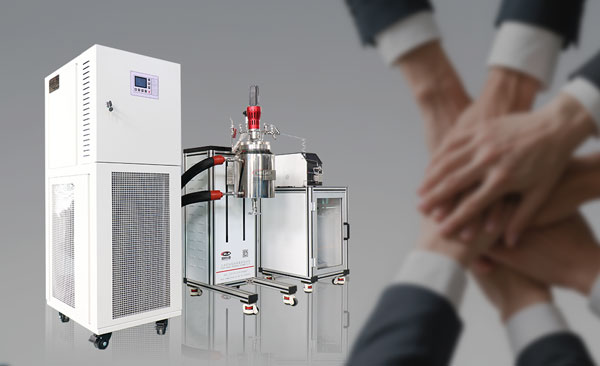

面对不同物料的特性和多样化的工艺需求,标准化的设备往往难以达到最优效果。这正是霍桐仪器作为专业实验室反应装置与工业反应装置制造商的核心竞争力所在——提供深度的实验室反应装置定制与系统集成服务。

对于一台霍桐薄膜蒸发器,我们可以根据您的具体工艺进行全方位定制:

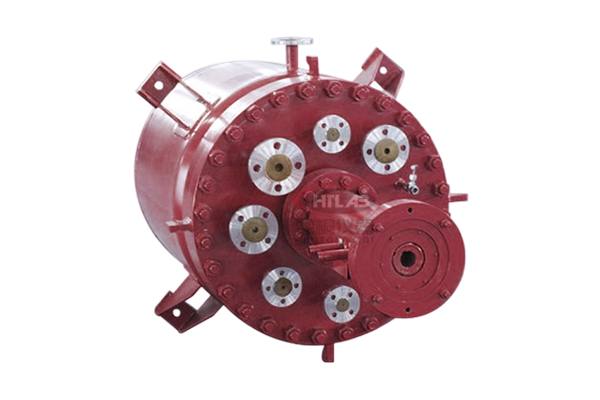

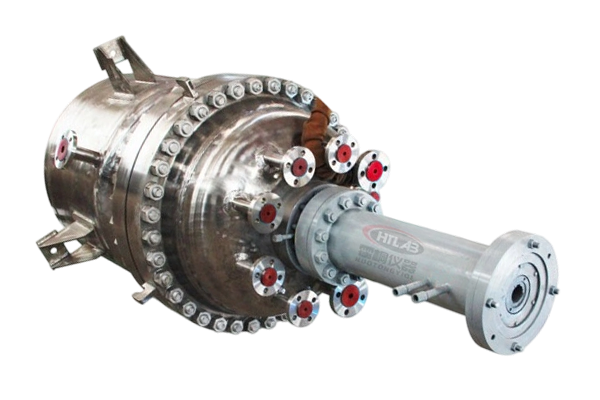

材质适配:针对腐蚀性物料,可提供搪玻璃、哈氏合金、钛材等特种材质的蒸发腔体与转子,确保长期稳定运行。

结构优化:根据处理量、粘度及分离要求,优化加热面积、刮板形式、冷凝器设计以及真空系统配置。

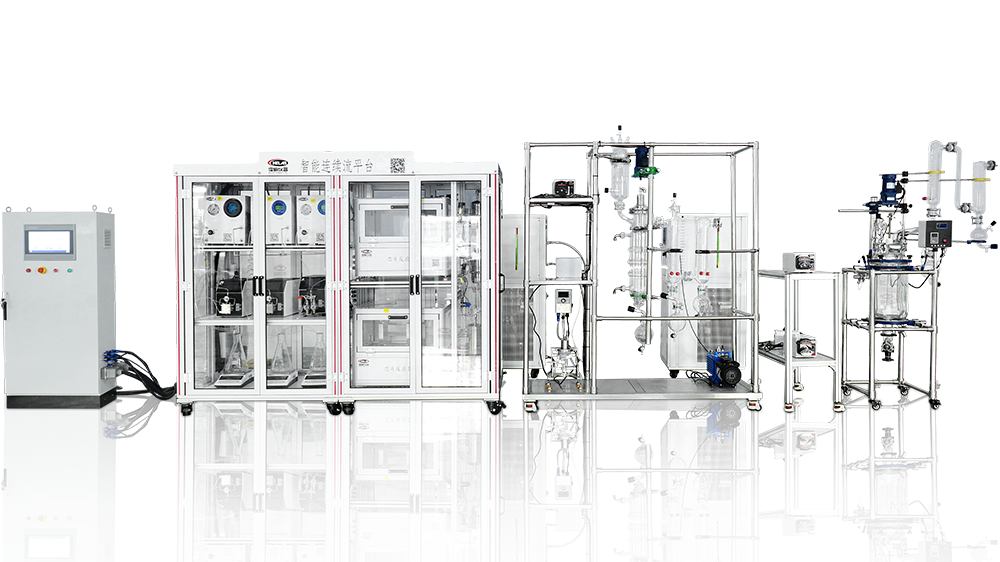

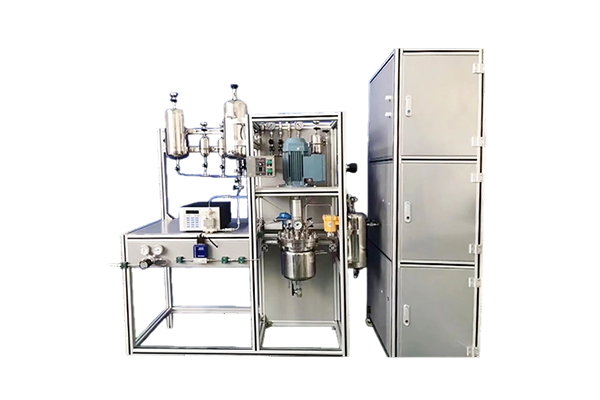

智能控制与集成:将膜蒸发器与进料预热系统、真空机组、冷凝回收装置及自动化控制系统(PLC)集成为一体化的智能单元。它可以轻松接入以霍桐微型反应釜或高通量反应器为核心的连续流工艺链中,实现从投料到获得浓缩产品的全自动化操作。

结论:在化学工艺日益强调效率、安全与产品质量的今天,薄膜蒸发器凭借其高效、温和、连续的处理能力,已成为现代连续流反应装置系统中不可或缺的关键单元。霍桐仪器通过将其与前端反应系统深度集成,并提供从实验室小型反应釜规模到工业化生产级别的全系列定制解决方案,不仅解决了高难度物料的分离瓶颈,更通过工艺的连续化与智能化,为客户提升了整体生产效能与产品竞争力,是实现绿色、高效制造的可靠伙伴。

以薄膜之力,行高效分离;以工程之智,促工艺革新。