在高附加值精细化学品、医药原料及高端材料制备的工艺链条中,产物的高效分离与纯化往往是决定最终产品质量、收率及经济性的关键瓶颈。尤其是对于热敏性、高沸点、高粘度或分子量接近的复杂体系,传统蒸馏技术往往力不从心。此时,分子蒸馏器作为一种基于分子自由程差异的尖端分离技术,展现出其不可替代的价值。作为连续流反应装置系统的重要组成部分及专业实验室反应装置与工业反应装置制造商,我们致力于将分子蒸馏这一精密单元操作,无缝集成于现代化、连续化的研发与生产流程中。

一、技术原理:超越沸点限制的分离哲学

与传统蒸馏依赖沸点差不同,分子蒸馏在极高真空(通常低于1Pa)下运行,使物料的沸腾温度大幅降低。其核心分离原理基于分子平均自由程的差异。加热面上的物料分子获得能量蒸发后,在几乎没有气体分子碰撞阻碍的空间内向冷凝面运动。轻重分子的平均自由程不同,轻分子更易到达冷凝面被收集,重分子则返回液层,从而实现高效分离。

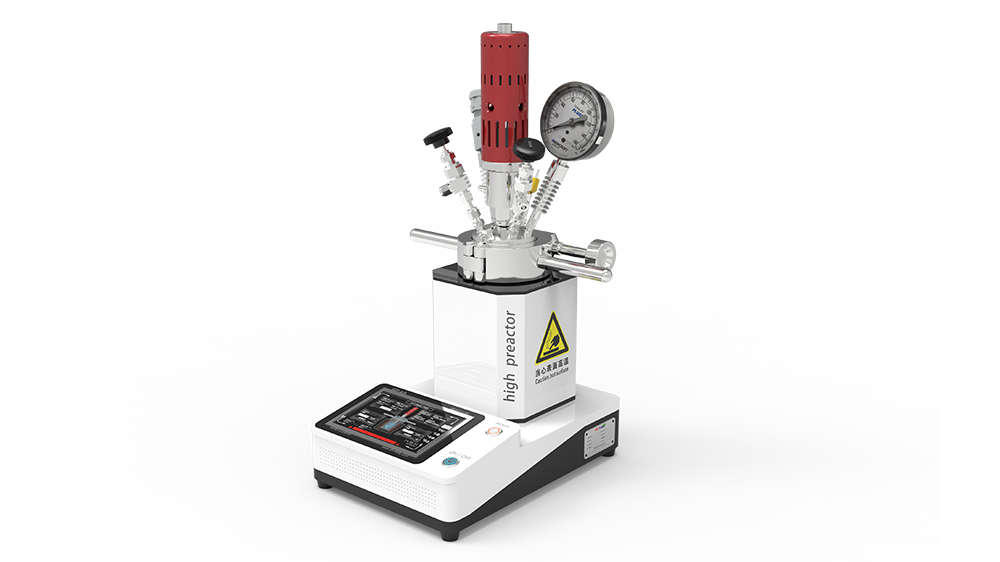

这一原理带来三大革命性优势:极低的操作温度,完美保护热敏性物质(如天然产物、维生素、聚合物单体)免受破坏;极短的受热时间,物料以薄膜形式快速掠过加热面,以秒计完成分离;卓越的分离能力,可处理传统蒸馏难以分开的分子量接近的组分。这使得分子蒸馏成为许多克级合成反应釜或纳米材料合成反应釜所得粗产品进行深度纯化的终极工具。

二、核心应用:赋能高附加值产业的关键环节

分子蒸馏技术的应用,直指那些对产品纯度、色泽、生物活性有严苛要求的领域。

医药与天然产物:用于精制鱼油Omega-3、天然维生素E、植物精油、中药材有效成分等,去除色素、异味、残留溶剂,同时最大程度保留活性。

高分子材料:纯化聚合物单体(如丙烯酸酯、硅烷)、去除聚合物中的低聚物及小分子添加剂,对于提升材料性能至关重要。

精细化工:处理高沸点、热敏性特种化学品,如液晶中间体、光引发剂、香料等,是实现产品高端化的关键步骤。

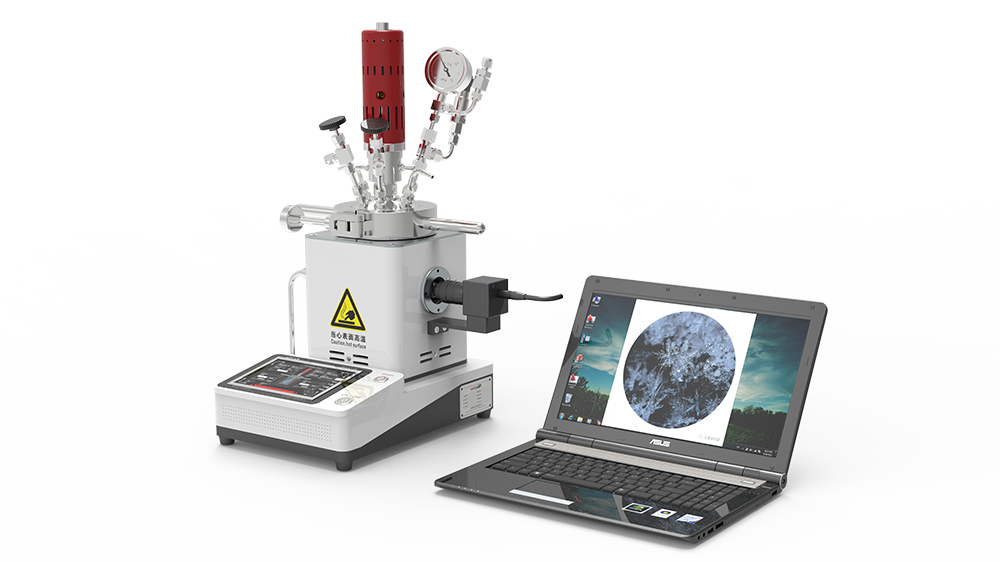

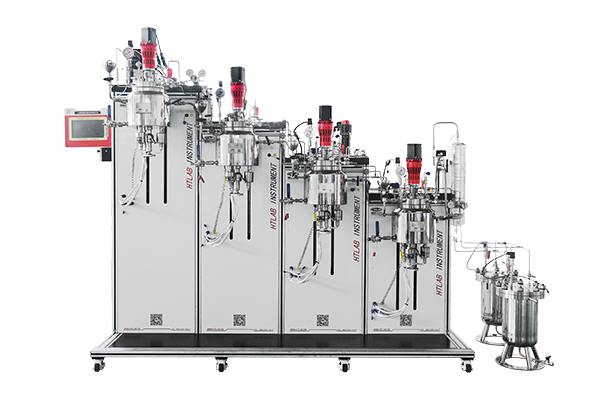

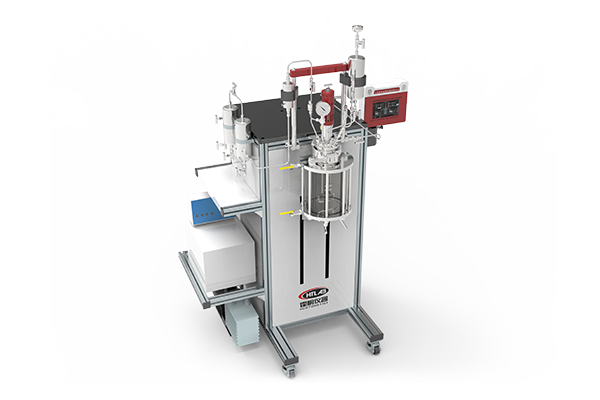

在研发端,一台实验室规模的分子蒸馏器,可以对小型反应釜或微型高压反应釜合成的数克至数百克产物进行纯化,获得足量高纯样品用于分析测试与下游应用评估,极大地加速了研发进程。

三、连续化集成:从反应到纯化的无缝衔接

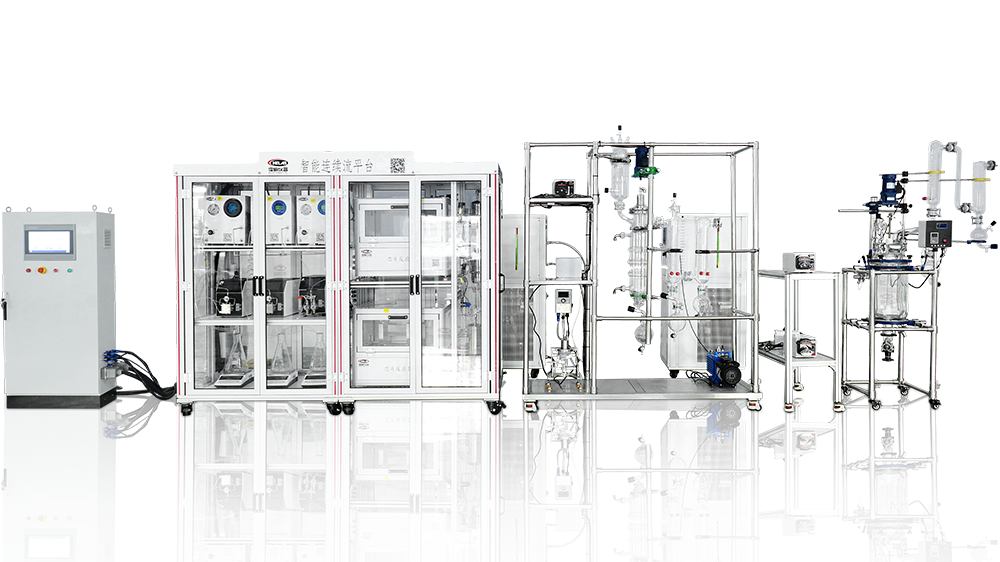

现代工艺开发的核心趋势是连续化与集成化。霍桐仪器的战略眼光在于,不将分子蒸馏器视为孤立的纯化单元,而是将其作为前端连续流反应装置的自然延伸,构建“反应-分离”一体化平台。

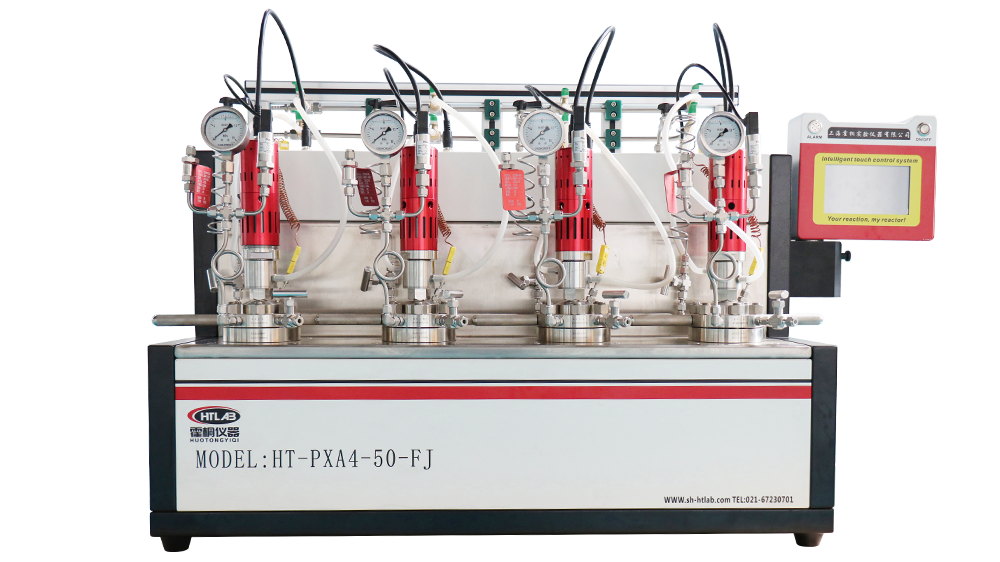

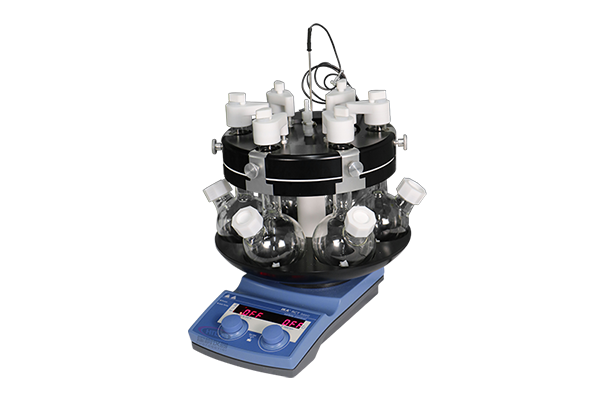

例如,一套用于催化加氢的连续流系统,其产物可经减压闪蒸后,直接泵入分子蒸馏器进行在线精制。这种模式消除了中间储存、转移的步骤,减少了物料暴露和降解风险,同时实现了全流程的自动化控制与数据追溯。对于前期使用平行微型反应釜或高通量反应器筛选出的最佳工艺,这种集成化放大路径更为平滑、可靠。

在催化剂评价装置的长周期运行中,分子蒸馏也可用于在线分离产物与回收催化剂,为评价催化剂的长期稳定性提供技术支持。

四、定制化工程:霍桐的全流程解决方案能力

分离工艺的复杂性决定了“一刀切”的设备无法满足所有需求。霍桐仪器作为资深的专业实验室反应装置与工业反应装置制造商,其核心价值在于提供深度的实验室反应装置定制服务,这也完美体现在分子蒸馏系统上。

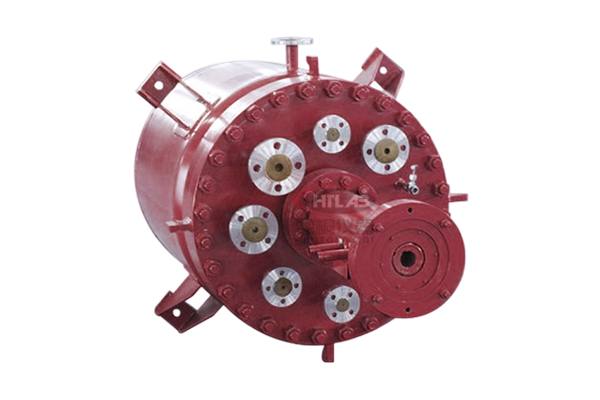

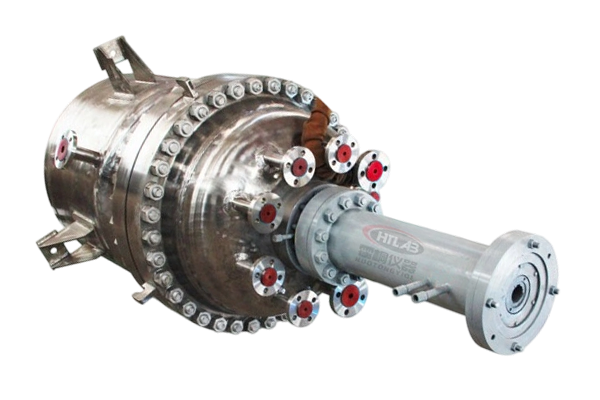

材质定制:针对酸性、碱性或高腐蚀性物料,可提供搪玻璃、哈氏合金等特殊材质的蒸馏内胆与管路,确保设备的长期耐用性与产物的绝对洁净。

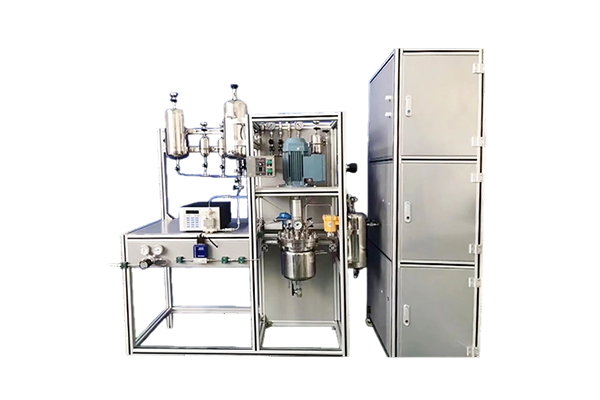

系统集成:可根据客户工艺,将分子蒸馏器与进料脱气系统、多级冷阱、高真空机组、产物自动化收集系统以及PLC/DCS控制系统进行一体化设计与制造。

规模覆盖:提供从处理量每小时数百克的实验室机型,到日产数吨的工业化装置,确保研发阶段在实验室微型反应釜或小试反应设备上获得的纯化参数,能够直接有效地指导工业装置的设计与操作。

结论:在追求产品极致纯度与工艺绿色高效的今天,分子蒸馏器已从一种特种分离设备,演变为精细化工、制药及新材料领域不可或缺的核心装备。霍桐仪器通过将其与前端霍桐微型反应釜及连续流反应装置深度融合,并提供从实验室定制到工业化放大的全流程解决方案,为客户构建了从“分子合成”到“分子精制”的完整能力闭环。这不仅显著提升了产品价值,更通过连续化、自动化与低能耗的工艺设计,为产业的可持续发展提供了坚实的技术装备支撑。

于高真空处见真纯,以工程智造赋效能。