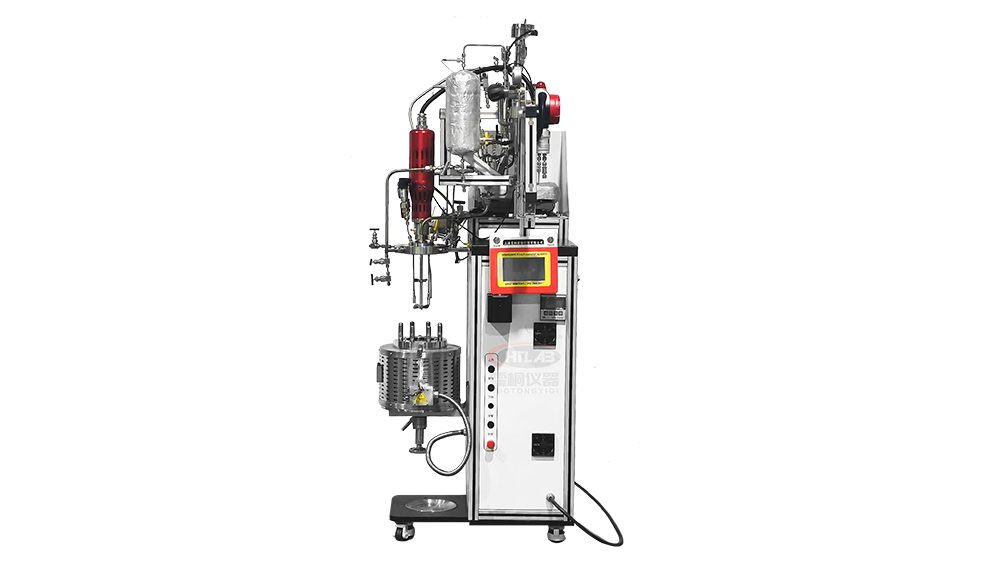

在特种化学品、高端医药中间体及新型功能材料的研发进程中,标准化反应设备往往难以满足复杂多变的工艺需求。当反应涉及特殊物料、苛刻条件或独特操作流程时,一款能够精准匹配工艺特性的小非标2L反应装置便成为研发成功的关键。基于成熟可靠的霍桐自动升降反应釜平台,这类定制化设备通过深度融合实现釜体一键平稳升降的便捷操作与非标工程设计的灵活性,为攻克“卡脖子”合成难题提供了强大的硬件支撑。

一、 “升降”+“非标”:双重优势重塑研发体验

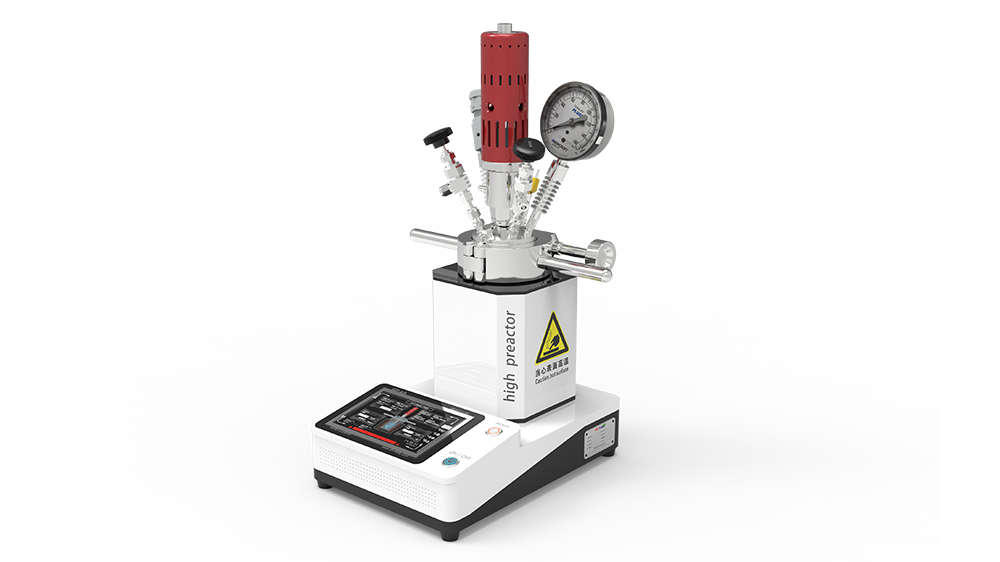

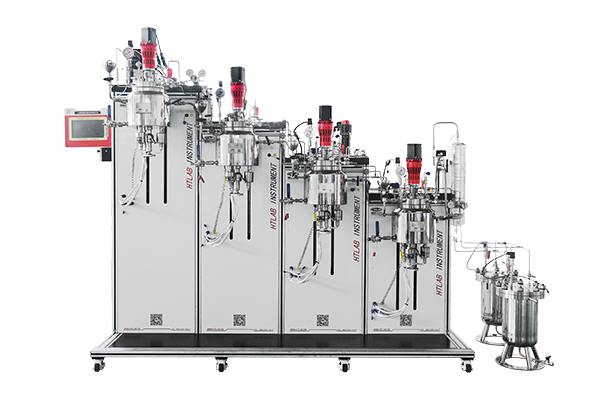

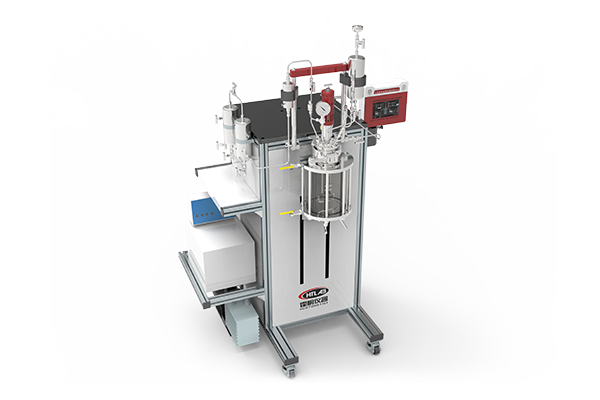

标准小型反应釜的操作痛点众所周知。而一款优秀的非标装置,首先必须解决基础操作的人性化问题。自动升降反应釜的核心理念——实现釜体一键平稳升降,在非标定制中不仅被保留,反而因其解决了重型或复杂构型釜体的操作难题而价值倍增。

操作革新:解决传统反应釜装料难、清洗烦的痛点。无论釜内结构多复杂(如加设特殊内构件、多层搅拌),升降功能确保每次都能在最佳工位进行操作,让实验操作更省力、高效。

安全强化:对涉及高活性、高毒性物料的合成,平稳升降避免了人工搬抬可能导致的泄漏风险,配合定制化的密闭系统,极大地提升了本质安全水平。

维护便捷:非标设计的密封系统、特殊材质内衬等,需要更频繁的检查与维护。升降设计使维护工作从“仰视作业”变为“平视作业”,大大降低了维护难度与风险。

二、 深度定制:从概念到实体的工程实现

“小非标”的精髓在于深度适配。它要求供应商不仅提供标准的实验室微型反应釜,更要具备强大的实验室反应装置定制能力。这通常涵盖以下几个层面:

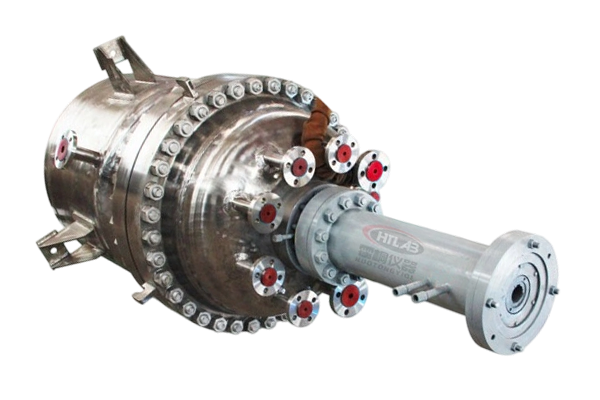

1. 材质突破:超越常规316L不锈钢,针对强腐蚀性介质(如含氯、氟化合物),可选用哈氏合金、蒙乃尔合金或内衬PTFE/PFA等特种材质,确保设备在极端条件下的长期稳定性与产物纯度。

2. 结构特化:根据反应特性定制搅拌形式(如用于高粘度物料的双螺带-刮壁组合)、设计特殊的进料/取样口(如用于对空气/水分敏感物料)、或集成在线过滤、分离模块,使设备与工艺高度契合。

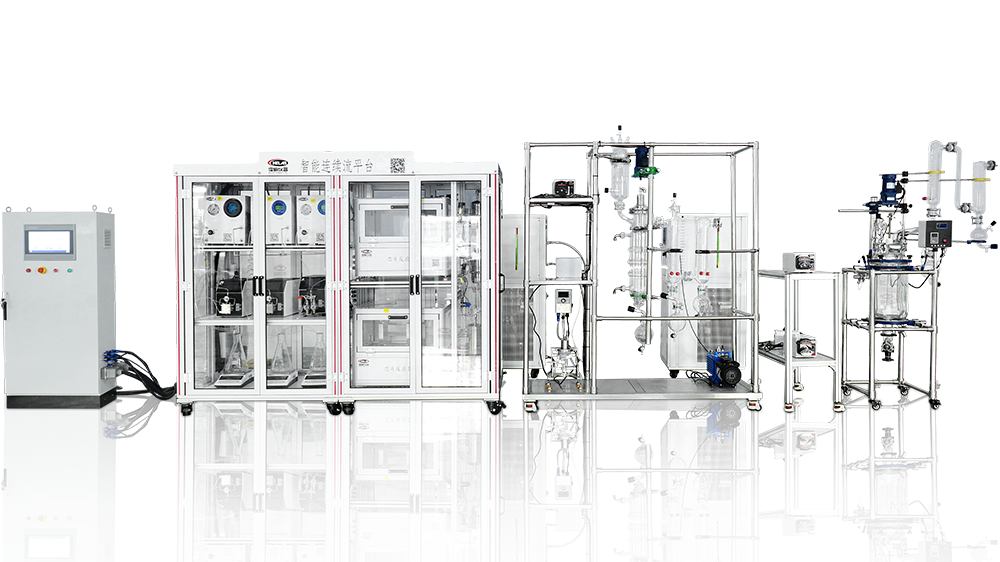

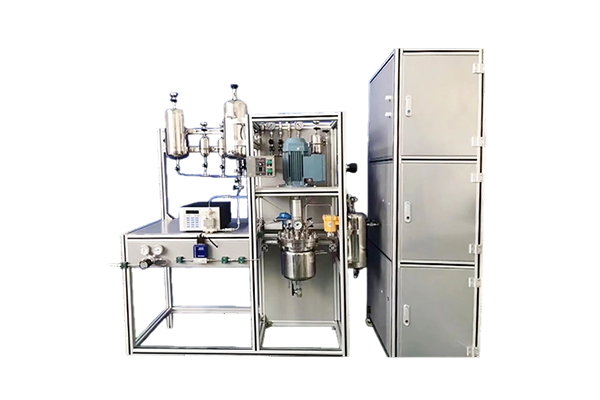

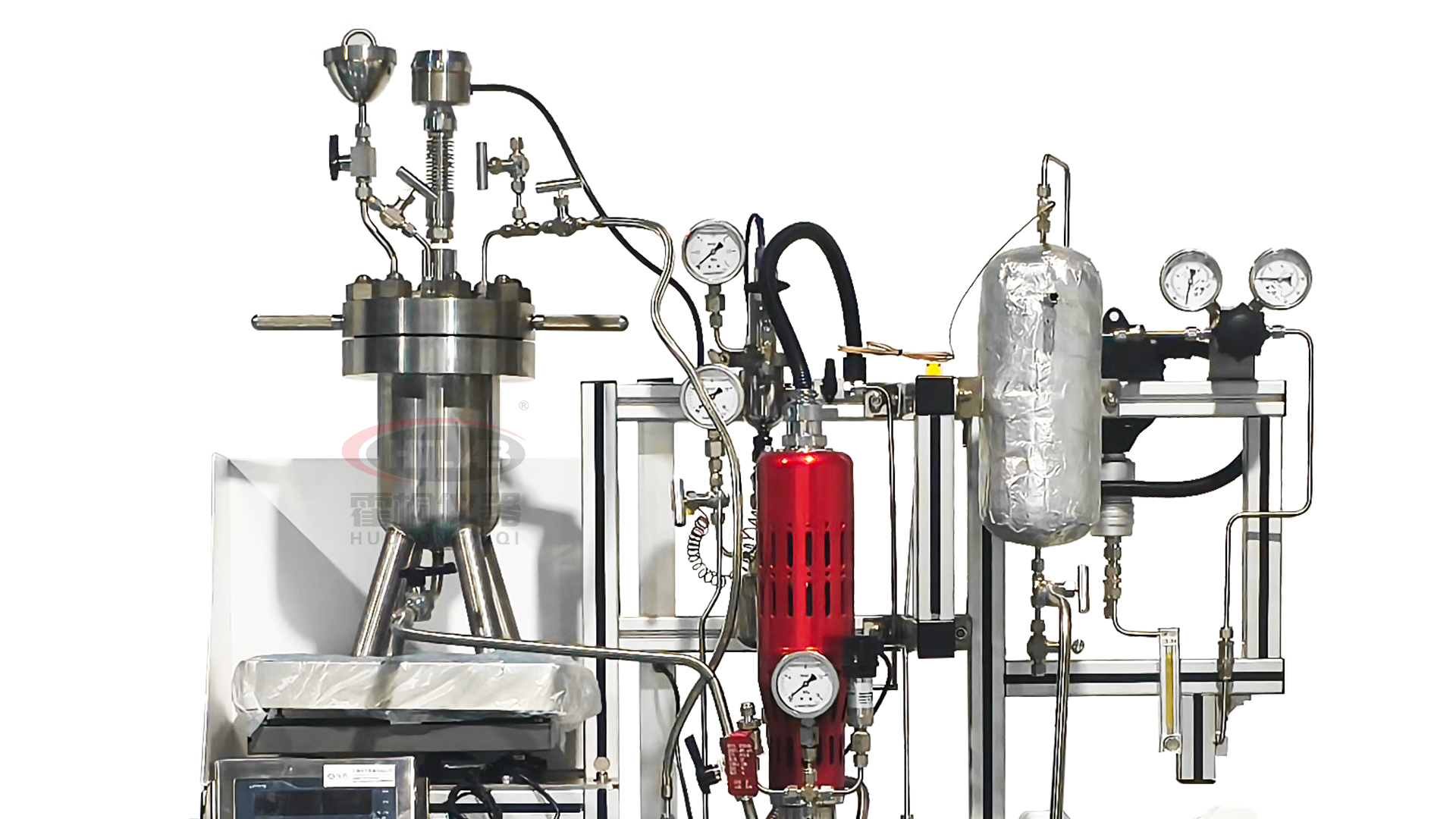

3. 系统集成:将反应釜作为核心,定制配套的精密进料系统、宽域温控系统(超高温或深冷)、精确压力控制系统及安全尾气处理单元,形成一个功能完备的一体化小试反应设备工作站。

三、 应用场景:特种研发的得力工具

这类高度定制化的小试反应设备,在多个前沿研发领域展现出不可替代的价值:

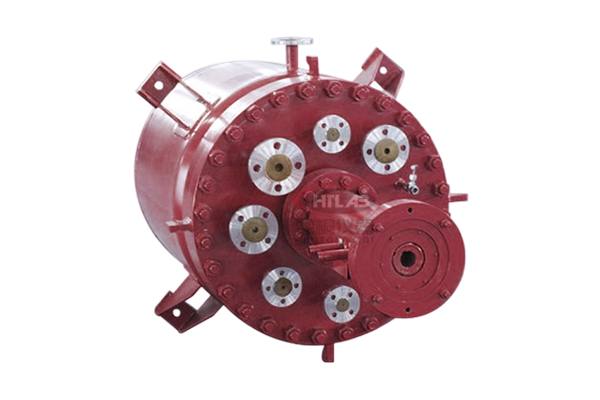

• 高压加氢与危险工艺:作为耐压的微型高压反应釜,定制防爆、本质安全设计,并集成氢气管路自动吹扫、压力多重保护,安全探索硝化、加氢等危险工艺。

• 高附加值合成:用于公斤级以内昂贵原料(如手性催化剂、稀有金属配合物)的合成,即作为克级合成反应釜,通过定制材质与结构,最大限度减少贵重物料粘壁与残留,提高收率与纯度。

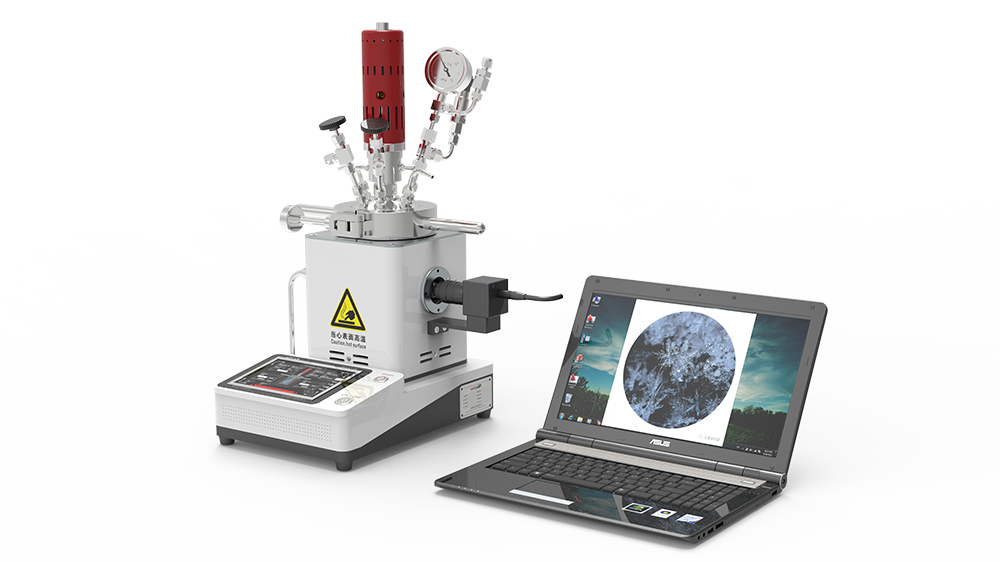

• 复杂纳米材料合成:为需要精确控制成核与生长的纳米材料合成反应釜,设计特殊混合与温控程序,并可集成在线监测探头,实时追踪合成过程。

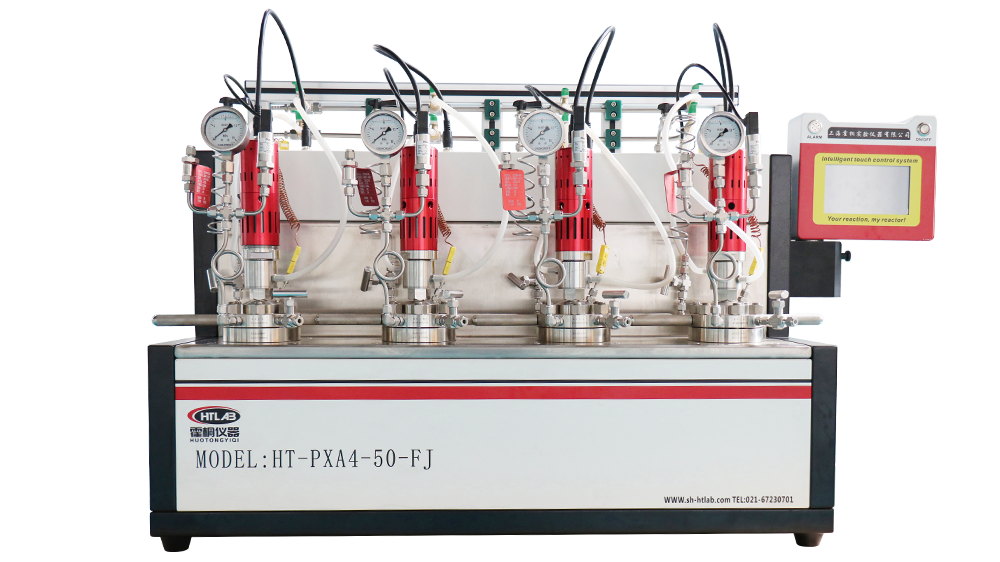

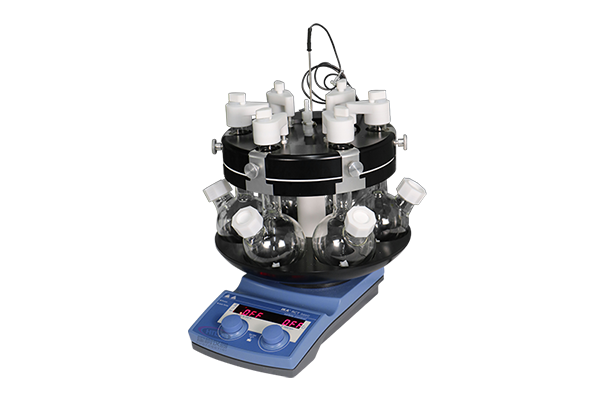

• 平行筛选与催化剂评价:将升降与非标理念扩展至多套系统,构建定制化的平行微型反应釜阵列,即一套高效的高通量反应器或催化剂评价装置,用于快速筛选催化剂或反应条件。

设计流程关键点:一个成功的小非标项目始于深入的工艺沟通。研发团队需明确:反应介质与腐蚀性、温度与压力范围、混合要求、热效应大小、特殊操作步骤以及安全与合规要求。这些信息是工程团队进行实验室反应装置定制设计的唯一依据。

结论:在精细化工与新材料研发向纵深发展的今天,小非标2L升降反应装置代表了一种更高级别的研发工具思维。它不再是被动适应标准化设备的限制,而是主动创造最贴合工艺需求的反应环境。以霍桐自动升降反应釜的便捷操作平台为基础,通过深度实验室反应装置定制,将实现釜体一键平稳升降的省力优势与特种工艺的严苛要求完美结合。这不仅是一台设备,更是一个承载创新想法、攻克合成壁垒的专属平台,为从实验室克级探索到中小试生产的艰难跨越,铺就了一条更稳健、更高效的路径。

非标见真章,升降显匠心;一器一方案,反应定乾坤。