化学工艺的开发,本质是一场与不确定性博弈的旅程。现代先进的实验室反应釜与反应系统,其核心使命正是将这种不确定性层层剥离,将“可能可行”的模糊设想,转化为“必然可控”的确定工艺。这不仅是设备的升级,更是研发范式的根本转变。

确定性并非起点,而是精密工具与系统方法共同抵达的终点

第一层确定性:环境的重现性与数据的可信度

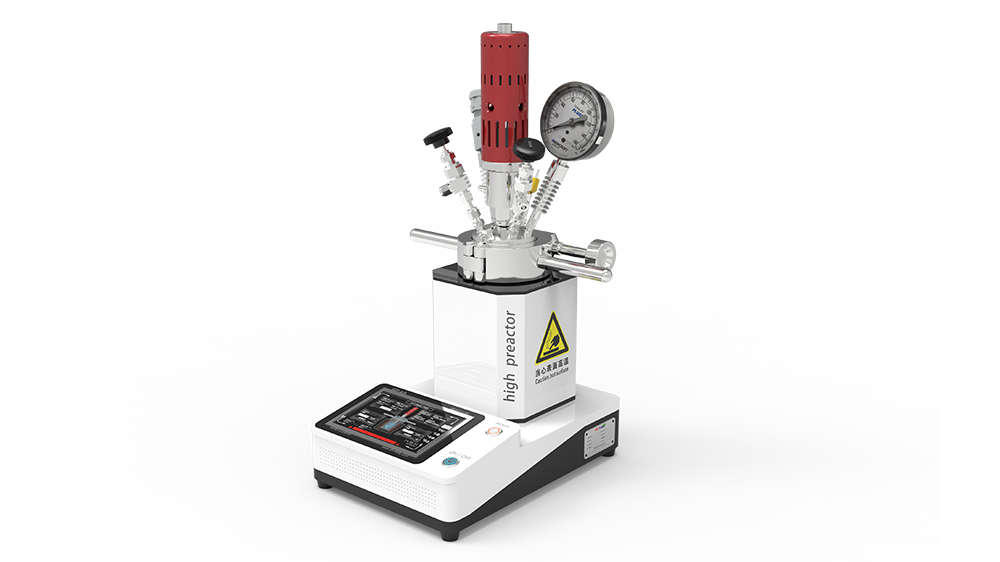

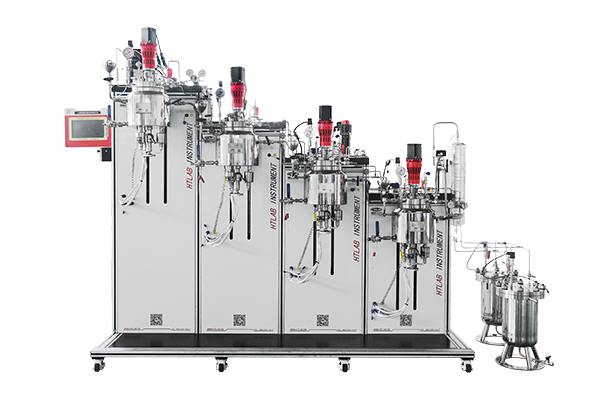

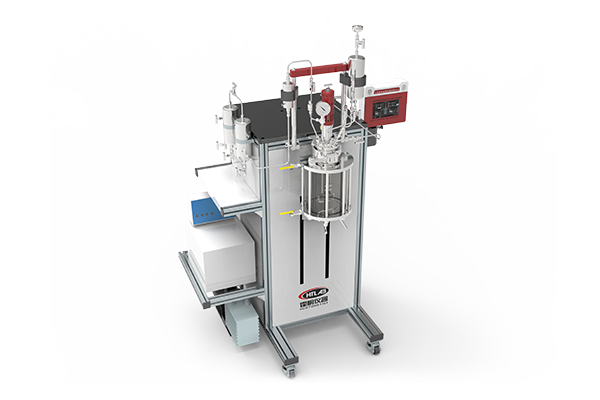

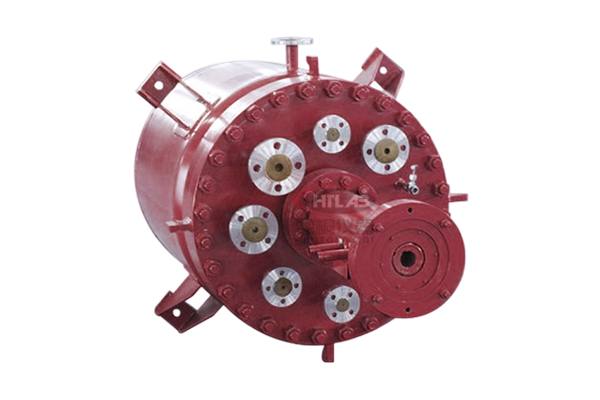

一切确定性的基石,始于可精确重现的反应环境。一个简单的温度波动或压力泄露,就足以让珍贵的催化活性数据失去意义。这正是基础实验室高压釜的首要价值——它提供了一个坚固、密封、高度可控的“微观宇宙”。

例如,在催化剂的初筛阶段,使用一台性能稳定的霍桐反应釜,可以确保不同配比的催化剂在完全相同的温度、压力、搅拌强度下进行评价。由此获得的活性与选择性数据才具有可比性,才能从“这个好像更好”的模糊判断,迈进“A比B活性高15%”的确定认知。没有这种环境的重现性,任何后续的优化与放大都将建立在流沙之上。

第二层确定性:专用场域下的机理透视与参数锁定

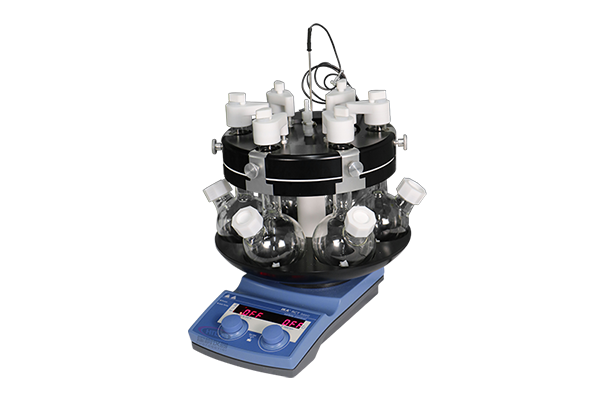

当研究进入深水区,通用环境下的优化会触及天花板。此时,专用反应釜通过引入或观测特定变量,在更本质的层面削减不确定性。

电化学反应釜:它直接控制反应的“推动力”——电位。在有机电合成中,通过精准控制电位,可以高选择性地生成目标产物,极大抑制副反应,将“一锅混杂”变为“定向合成”,从而锁定了反应选择性的确定性。

光化学反应釜:它确定了光能的“剂量”。通过精确控制光照强度、波长和时间,可以定量研究光量子效率,将“照一下试试”的经验操作,转化为可计算、可放大的光化学工艺参数。

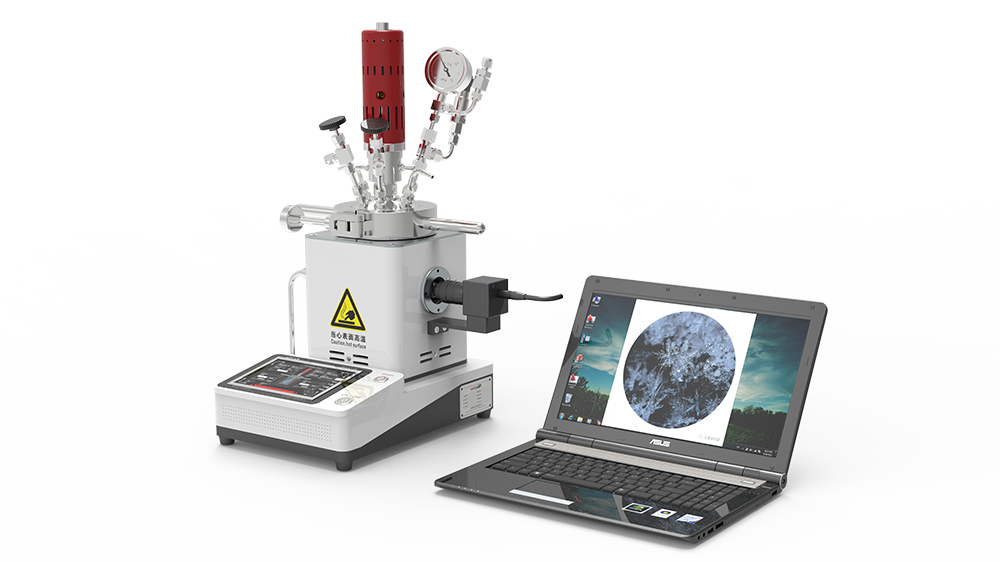

侧视窗反应釜:它消除了对反应状态的“猜测”。肉眼可见的颗粒沉淀、相分离或泡沫现象,能立刻提示传质限制或乳化问题,让研究者能确定性地调整搅拌或添加剂,而非在“黑箱”中盲目摸索。

第三层确定性:系统集成与可预测的工艺放大

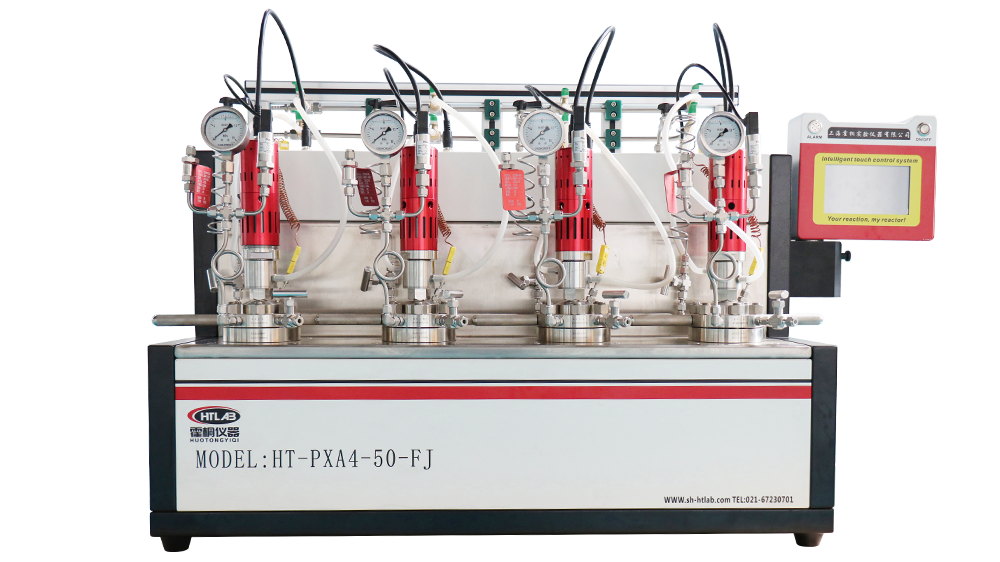

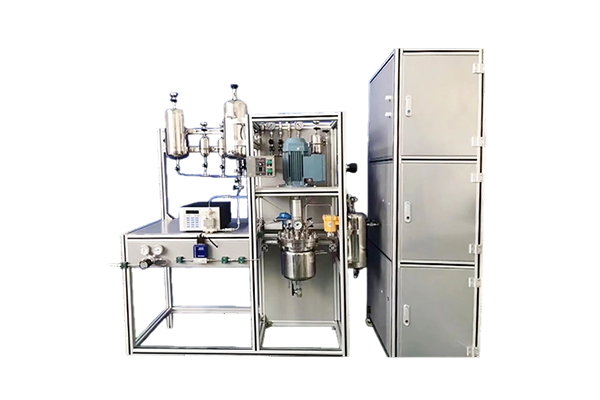

实验室小试的成功,常伴随一个巨大的不确定性:“它能放大吗?”一套集成的催化反应装置,正是为了回答这个问题而设计。

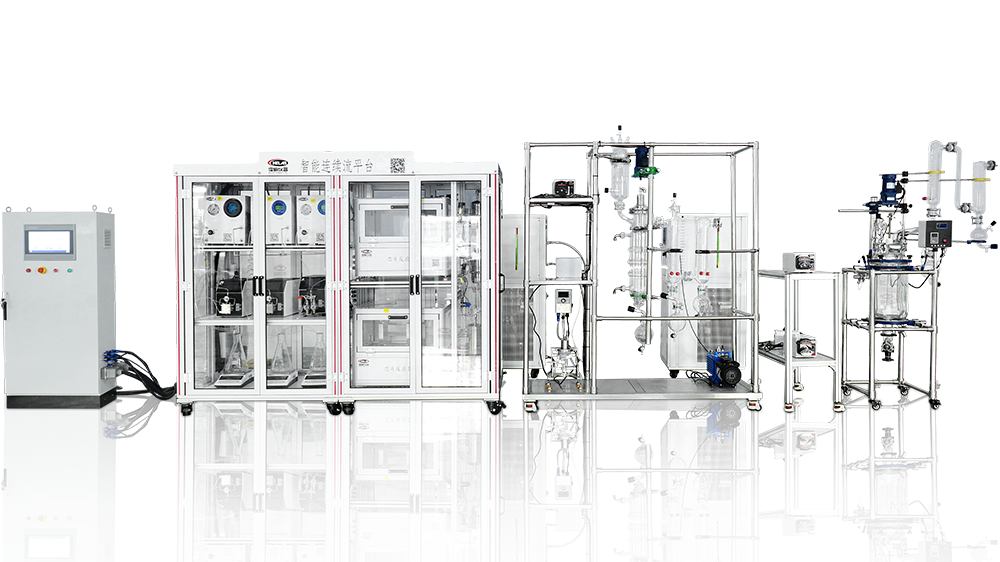

它通过集成在线分析(如 ReactIR,在线GC),实时监测关键中间体浓度和副产物生成速率,绘制出反应的动力学图谱。它通过精确的进料控制和热量测量,获取反应的放热数据和物料混合特性。这些在高精度实验室反应釜与反应系统中获取的“本征动力学”与“工程数据”,是建立可靠数学模型的基础。有了模型,放大不再是危险的“跳跃”,而是有据可循的“推演”,从而将中试的确定性大幅提高。

终极确定性:定制化攻克“不可为”之困局

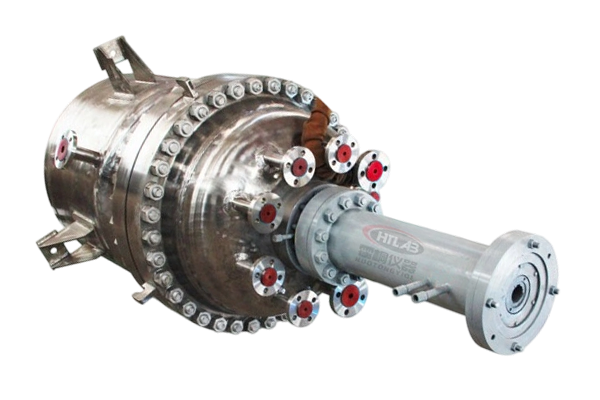

当面临极端腐蚀、超高粘度、涉及高危中间体或特殊空间结构要求时,标准设备的无能为力会带来最大的不确定性。此时,深度定制反应釜是唯一的破局之道。

这种定制,是与像霍桐反应釜这样的工程团队进行的一次“风险共担”的协作。从特殊合金的选材抗腐,到针对高粘流体的特殊搅拌器设计,再到为快速强放热反应配置的毫秒级紧急冷却与泄压系统——每一个定制细节,都是为了将一个原本因设备限制而“不可为”或“高危”的化学反应,转化为一个在特定装置内“安全、可控、可重复”的确定过程。这为最前沿、最苛刻的化学创新提供了落地的确定性。

总结而言:现代反应系统提供的,是一套完整的“确定性工具箱”。通用高压反应釜提供基础的环境确定性;电化学/光化学/超声波反应釜提供面向机理的变量确定性;集成化装置提供工艺放大的路径确定性;而终极的定制服务,则为挑战极限的构想提供实现的确定性。投资于先进的反应系统,本质上就是投资于研发过程的降本、增效与降险,投资于从偶然发现走向必然成功的科学底气。

(本文从降低研发不确定性的视角解析了实验室反应设备的价值层次。工艺的确定性是多重技术保障的结果,选择合适的设备合作伙伴是这一链条上的关键决策。)